Matériaux

L’engagement de Panerai en faveur de l’innovation et d’une expertise technique ouvre la voie à des matériaux de haute technologie innovants,

qui, chaque année, s’améliorent grâce à la démarche de recherche et développement du Laboratorio di Idee de la manufacture de Neuchâtel.

Ceramica

La céramique de Panerai est un matériau de pointe dérivé de la poudre d’oxyde de zirconium, réputé pour sa résistance et sa stabilité. Obtenue à travers un processus complexe d'opérations de façonnage et de finition, elle présente une surface mate hautement résistante aux rayures, à la corrosion et à la chaleur.

25 % plus légère et 9 fois plus dure que l’acier, elle incarne la quête de Panerai pour des performances durables et un design raffiné.

Découvrez PAM01460 - La toute première Luminor Ceramica 40 mm

Titane

Léger mais incroyablement solide, le titane est le matériau signature de la PAM03325. Le boîtier en titane Grade 5 offre la robustesse de l’acier tout en étant nettement plus léger, pour un confort accru au poignet. Hautement résistant à la corrosion, il est parfaitement adapté aux conditions les plus extrêmes, soulignant l’héritage de Panerai en matière d’exploration marine. Sa finition brossée lui confère une élégance brute, tandis que sa durabilité est un gage de longévité. Ce choix de matériau reflète l’engagement de Panerai pour une innovation axée sur la performance.

Découvrir les montres

Ti-Ceramitech™ Panerai

Avec Ti-Ceramitech™, Panerai associe la légèreté du titane et la résistance de la céramique grâce à un processus de céramisation du titane pour lequel un brevet a été déposé et dont le résultat offre une nuance de bleu caractéristique.

Ce grand bond en termes d’innovation se traduit par un matériau 44 % plus léger que l’acier et une résistance 10 fois supérieure à celle de la céramique.

Découvrir les montres

Bronze

Le bronze est un matériau qui doit son charme à la patine qu’il développe avec le temps et qui confère à chaque montre un aspect unique.

Son apparence singulière rappelle le monde marin, auquel Panerai est historiquement lié.

Découvrir les montres

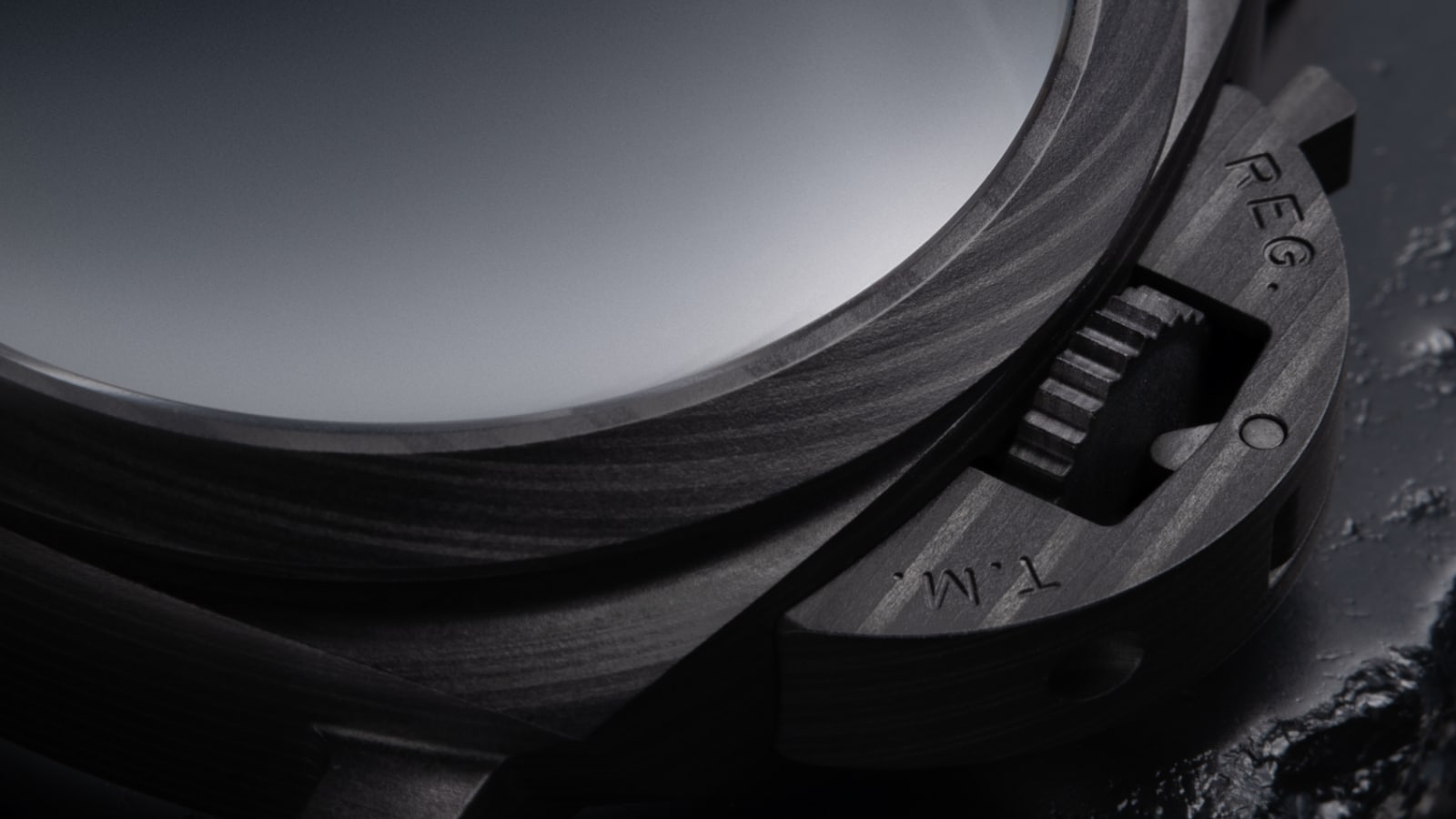

Carbotech™ Panerai

Panerai Carbotech™ est le plus léger des matériaux utilisés par la Maison pour façonner ses collections.

Se distinguant par une structure composite réalisée avec des fibres de carbone longues haute performance, ce matériau possède un design caractéristique pour offrir à chaque montre une personnalité unique.

Découvrir les montres

Goldtech™ Panerai

Panerai Goldtech™ est un alliage d’or spécial aux nuances rouges intenses. Se distinguant par l’ajout de cuivre et de platine, ce matériau est de fait plus dur et plus résistant que l’or jaune ou rose standard.

Découvrir les montres

Platinumtech™ Panerai

Développé en exclusivité par Panerai, cet alliage spécial est 80 % plus dur que le platine classique.

Réalisé selon un processus de traitement mis au point spécifiquement, ce matériau offre une plus grande résistance aux rayures.

Découvrir les montres

BMG-Tech ™ Panerai

Panerai BMG-Tech ™ est un verre métallique réalisé à partir d’un alliage spécial pour une robustesse exceptionnelle.

Sa résistance à la corrosion, aux chocs extérieurs et aux champs magnétiques permet à la montre de conserver une apparence intacte au fil des années.

Découvrir les montres

Acier

L’engagement indéfectible de Panerai en faveur de la robustesse et de la fiabilité se dévoile à travers son utilisation de l’acier. Pour ses boîtiers, Panerai utilise un acier inoxydable 1.4441 de grade AISI 316LVM pour sa très haute résistance à la corrosion et son aptitude pour l’aventure.

Découvrir les montres